不锈钢头罩零件示意图如图8-42所示,厚度为1mm。该零件原来采用传统的加工方法,平板毛坏通过与零件内部尺寸一致的刚性凸模及与之匹配的凹模进行拉深成形,零件中间形成工艺凸台。

由于变形过程中拉深与反拉深同时进行,凸模与坯料之间的不利摩擦使工艺凸台圆角附近的A点(图8-43)处拉应力过大而易破裂,零件难以成形。同样,若采用充液拉深成形工艺,由于液室压力作用下刚性凸模与坯料之间摩擦效果的加强,也不利于坯料的法兰区向中间流动以形成工艺凸台。因此,充液拉深也不适合该零件的成形。

图8-42不锈钢头罩零件示意图 图8-43传统拉深成形示意图

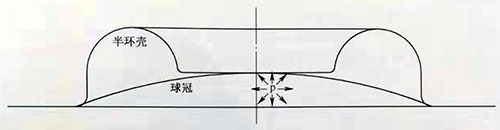

采用液体凸模拉深成形技术可以克服传统拉深成形过程中刚性凸模与板材之间的不利摩擦,使变形坯料在液压作用下经过平板毛坯变形为球冠,再进一步贴模成形为半环壳零件,如图8-44所示。通过控制法兰区压边力,在胀形成形的同时,法兰流入凹模,整个变形的实质是拉深-胀形复合成形。

图8-44液体凸模拉深变形过程示意图

该零件在充液拉深成形装置上通过如图8-45所示的集凹模、压边圈于一体的半环壳形件成形凹模结构实现液压成形。模具中间的凸台为可移动更换的形式,以方便成形过程中对其圆角及高度的适当调整,增加模具结构灵活性。

图8-45半环壳形件成形凹模结构

该零件成形的关键在于成形模具结构中工艺凸台圆角大小及成形过程中压边力控制。工艺凸台圆角过小,弯曲产生拉应力增大而易导致破裂;增大圆角则必须以增加工艺凸台高度为前提。通过模拟分析及实验,工艺凸台圆角半径为8mm较为合适。

由于采用凹模与压边圈为一体的倒置模具结构,合模力起到防止法兰起皱及平衡来自充液室的液室压力作用。因此,合模力的施加应该与成形过程液压大小相匹配,否则会导致破裂或者无法建立液压。

合理的液室压力随时间变化曲线如图8-46所示。液压加载曲线的变化过可分为三个阶段。

第1阶段,成形液压较小,曲线的斜率较小,法兰区坯料在液压作用下向凹模口内流入,平板逐渐成形为曲率半径较大的球冠。

第2阶 段,球冠的顶部与模具的平底凸台接触,开始形成近似的半环壳。在该阶段,由于材料硬化以及由单曲率零件成形变为双曲率零件成形,所需的压力大幅增加。

第3阶段,完整的半环壳基本形成,为保证半环壳的完全贴模以及半环壳直壁处阶梯的完全成形,必须施以较大的液压以达到整形的目的,成形零件如图8-47所示。

图8-46液压载荷随时间变化曲线 图8-47液体凸模拉深成形的半环壳零件

【兴迪源机械液压技术优势】

兴迪源机械严格按照ISO国际标准质量管理体系和5S管理标准进行质量监控和内部管理。建立有 “河南省流体压力成形智能装备工程技术研究中心”,核心团队由数10名博士、硕士和各高等院校金属成形专家教授组成,专注于液压成形核心技术和产品工艺研发。

兴迪源机械与中国科学院金属研究所、南京航空航天大学等院校开展长期的产、学、研合作,并共同设立了“液压成形技术产业化示范基地”,时刻跟踪国内外领先技术,不断提升“兴迪源”液压设备品牌价值。

部分文段和图片摘自:

《现代液压成形技术》

作者:苑世剑

由兴迪源机械编辑

版权归原作者所有

如若侵权请联系删除